Der Keramik Spritzgussprozess

Das CIM-Verfahren - Ceramic Injection Molding

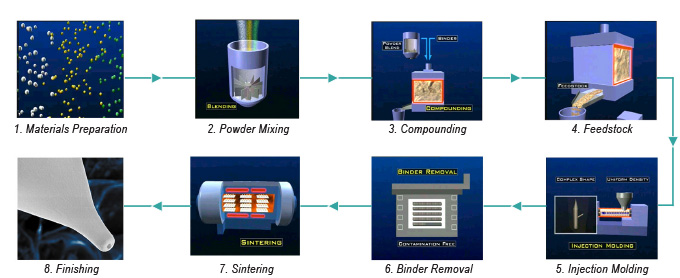

Das CIM-Verfahren kombiniert Feststoffe durch Spritzguss und Sintertechniken. Auf diese Weise lassen sich mit sehr harten Werkstoffen komplexe Formen produzieren, die mit den herkömmlichen Verfahren zu schwierig, zu kostspielig oder nicht herstellbar wären. Mit dem Keramikspritzgussverfahren lassen sich auch Komponenten verbinden, die zuvor zusammengebaut werden mussten.

1. SpritzgusswerkzeugDas Spritzgusswerkzeug wird bei uns intern mit CAD/CAM-Technologie konstruiert und gebaut. Dadurch kann das Keramikteil exakt nach den CAD-Zeichnungen gefertigt werden |

2. RohmaterialvorbereitungDas Keramikpulver wird je nach Anforderung des Kunden und unter Berücksichtigung von Korngrösse, Form und Verteilung ausgewählt. Unter sorgfältig überwachten Bedingungen werden die Pulversorten mit speziellen Bindemitteln und Zusätzen vermengt, um eine spritzgiessbare Mischung zu bekommen. Die Eigenschaften des so entstandenen Rohmaterials werden von SPT im Rahmen der Qualitätskontrolle und zur Rückverfolgung der Chargen genau aufgezeichnet. |

3. SpritzgiessenUm das Rohmaterial in die Formen einzufüllen, die den Formen für das Kunststoffspritzgussverfahren ähneln, werden speziell angefertigte Spritzgussmaschinen verwendet. Die Einstellung der Maschine erfordert sehr enge Toleranzen und verschleissfeste Komponenten, die den abrasiven Pulvern widerstehen müssen. Das vollautomatische Formen gewährleistet gleichbleibende Konsistenz und sorgt für die Automatisierung der statistischen Prozessdatensammlung (Statistical Process Control SPC). |

4. In Process ControlSPT hat innovative Überwachungstechniken entwickelt, die eine Überprüfung der inneren Eigenschaften von undurchsichtigen Werkstoffen erlauben. Diese Überprüfung während des Formprozesses liefert Daten in Echtzeit, wodurch Kosten reduziert und die Qualität gesteigert werden kann. |

5. Thermische NachbehandlungBinderentzug: Als nächstes werden dem sogenannten Grünling durch Verdampfen und exothermische Reaktion die Binderanteile entzogen, wodurch nur ein Bruchteil des Binders zurückbleibt. Das Auslösen von Lösemitteln während des Binderentzugs zeigt SPT's Einsatz in Sachen Umweltschutz. Sintern: Je nach Werkstoff werden die Teile in oxidierender oder reduzierender Atmosphäre oder im Vakuum gesintert. Nachverdichtung (HIP): Für bestimmte Anwendungen können die spritzgegossenen Teile nochmals durch heissisostatisches Pressen (HIP) behandelt werden, um deren Dichte und Festigkeit zu steigern. |

6. NachbearbeitungFür Anwendungen, die eine Oberflächengüte oder Präzision erfordern, welche die durch das Sintern erreichte Qualität übersteigt, stehen unterschiedliche Bearbeitungsverfahren zur Verfügung. Dank der Möglichkeit, auf unsere hochqualifizierten Mitarbeiter in Singapur, China und den Philippinen zurückzugreifen, ist SPT in der Lage, aussergewöhnliche Toleranzen einzuhalten und zu wirtschaftlichen Preisen zu liefern. |

7. EndkontrolleSPT arbeitet bereits in der Konstruktionsphase mit dem Kunden zusammen, um Kontroll- und Auswertungskriterien festzulegen. Mit Hilfe modernster Messtechnik wird sichergestellt, dass die gefertigten Teile den technischen Vorgaben entsprechen. |

Der technische Leitfaden für das Keramik-Spritzgießverfahren

Keramikspritzguss ist ein Fertigungsverfahren, mit dem komplexe Keramikteile mit hoher Präzision und Genauigkeit hergestellt werden können. Dieser Leitfaden bietet einen Überblick über das Verfahren, einschließlich der verwendeten Materialien, der erforderlichen Ausrüstung und der Schritte, die bei der Herstellung von Keramikteilen durch Spritzgießen erforderlich sind. Egal, ob Sie Anfänger oder erfahrener Fachmann sind, dieser Leitfaden wird Ihnen helfen, die Grundlagen des Keramikspritzgusses zu verstehen.

Einführung in das keramische Spritzgießen.

Keramikspritzguss ist ein Fertigungsverfahren, bei dem ein keramisches Material in eine Form gespritzt wird, um komplexe Teile mit hoher Präzision und Genauigkeit herzustellen. Dieses Verfahren wird häufig in Branchen wie der Luft- und Raumfahrt, der Medizintechnik und der Elektronik eingesetzt, wo die Herstellung kleiner, komplizierter Teile erforderlich ist. In diesem Leitfaden geben wir einen Überblick über das Keramikspritzgussverfahren, einschließlich der verwendeten Materialien, der erforderlichen Ausrüstung und der Schritte, die zur Herstellung von Keramikteilen im Spritzgussverfahren erforderlich sind.

Verwendete Materialien beim Keramik-Spritzgießen.

Die beim Keramikspritzguss verwendeten Materialien sind in der Regel Keramikpulver, die mit einem Bindemittel gemischt werden. Das Bindemittel dient dazu, das Keramikpulver zusammenzuhalten und ihm die nötige Festigkeit zu verleihen, damit es geformt werden kann. Zu den üblichen Bindemitteln gehören Wachs, thermoplastische Polymere und duroplastische Polymere. Die Wahl des Bindemittels hängt von den spezifischen Anforderungen des herzustellenden Teils ab, z. B. von der gewünschten Festigkeit, Flexibilität und Temperaturbeständigkeit. Nach dem Gießen des keramischen Teils wird das Bindemittel durch einen Prozess namens Entbindern entfernt, so dass ein reines Keramikteil zurückbleibt.

Ausrüstung und Maschinen für das Keramikspritzgießen.

Das Keramikspritzgießen erfordert spezielle Geräte und Maschinen, um hochwertige Keramikteile herzustellen. Das Verfahren umfasst in der Regel eine Spritzgießmaschine, die das keramische Material mithilfe einer Schnecke oder eines Kolbens in einen Formhohlraum einspritzt. Die Form wird dann auf eine hohe Temperatur erhitzt, um das keramische Material auszuhärten und ein festes Teil zu schaffen. Zu den weiteren Geräten, die in diesem Prozess zum Einsatz kommen, gehören Entbinderungsöfen, in denen das Bindemittel aus dem Formteil entfernt wird, und Sinteröfen, in denen das Teil auf eine hohe Temperatur erhitzt wird, damit es seine endgültige Dichte und Festigkeit erhält. Es ist wichtig, die richtige Ausrüstung und die richtigen Maschinen für Ihre spezifischen Anforderungen an das Keramikspritzgießen zu wählen, um die bestmöglichen Ergebnisse zu erzielen.

Das Keramik-Spritzgießverfahren.

Das Keramik-Spritzgussverfahren ist ein hochspezialisiertes Herstellungsverfahren, das den Einsatz fortschrittlicher Geräte und Maschinen erfordert. Es wird zur Herstellung hochwertiger Keramikteile mit komplexen Geometrien und engen Toleranzen verwendet. Das Verfahren umfasst mehrere Schritte, darunter die Materialvorbereitung, das Spritzgießen, das Entbindern und das Sintern. Jeder Schritt erfordert spezielle Ausrüstung und Fachwissen, um die bestmöglichen Ergebnisse zu erzielen. Wenn Sie Keramikspritzguss für Ihre Produktionsanforderungen in Betracht ziehen, ist es wichtig, mit einem vertrauenswürdigen Lieferanten zusammenzuarbeiten, der Sie durch den Prozess führt und Ihnen bei der Auswahl der richtigen Ausrüstung und Materialien für Ihre spezielle Anwendung hilft.

Vor- und Nachteile des Keramik-Spritzgießens.

Wie jedes Herstellungsverfahren hat auch das Keramikspritzgießen seine Vor- und Nachteile. Einer der Hauptvorteile ist die Fähigkeit, komplexe Geometrien mit hoher Präzision und Genauigkeit herzustellen. Dies macht es ideal für Anwendungen, bei denen enge Toleranzen erforderlich sind. Außerdem sind die im Spritzgussverfahren hergestellten keramischen Teile oft stärker und haltbarer als die mit anderen Verfahren hergestellten. Das Verfahren kann jedoch teuer und zeitaufwändig sein und ist nicht für alle Anwendungen geeignet. Es ist wichtig, die Vor- und Nachteile des Keramikspritzgießens sorgfältig abzuwägen, bevor Sie entscheiden, ob es die richtige Wahl für Ihre Produktionsanforderungen ist.